タワーボックスの主機能とシステム統合

タワーボックスの定義と基本機能

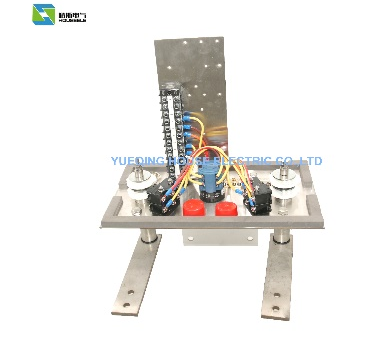

タワーボックスは、農場で見られる大型の円形灌漑システムの各セクションにおける制御センターとして機能します。これらの頑丈な筐体(きゅうたい)には駆動用モーターを管理するために必要なすべての電気部品が収められており、地面が平らでなくてもタワーがスムーズに動くことを助けます。古くからの受動型接続ボックスと異なっている点は、負荷の状態を実際に監視できるという能力です。何かが詰まって動かなくなった場合、この新モデルは実際の損傷が起きる前に自動的にモーターを停止します。昨年に行われた業界の最新調査によると、適切に設定されたタワーボックスにアップグレードした農家は、単純なリレー式システムを使い続けている農家に比べて、アラインメント(整列)の問題が約4分の1も少なくなっています。このような改善は、長期的にはメンテナンス費用とシステムの寿命という両面において効果を発揮します。

タワーボックスがセンター・ピボット式灌漑システムの構成部品とどのように統合されるか

標準化された通信プロトコルを通じて、タワーボックスは以下の3つの主要サブシステムと同期します:

- 駆動モーター :リアルタイムのトルク要求に応じて電力供給を調整します

- アラインメントセンサー :スパン角度が2°の許容誤差を超えた場合に回転速度を調整します

- セントラルコントローラー :5~15秒ごとに圧力/電圧データを送信し、システム全体の診断を行います

この統合により、最大30%の勾配変化に対応しながら正確な灌漑を実現します。

機械式からデジタル式タワーボックスシステムへの進化

最新の機器の多くは、従来の手動スイッチから、問題を自己診断できるPLCに移行しています。2024年に登場した最新モデルにはIoT機能が搭載されており、動的負荷分散と呼ばれる機能を実行します。これは、電圧が予期せず低下した際に、モーター間で電力を調整して供給し直す仕組みです。実際のテストでは、これらの新システムは2010年代初頭のものと比較して、同期を維持する能力が約35%向上していることが示されています。大規模な農場では、このことが非常に重要です。すべての灌漑装置の速度差が約1.5%程度に抑えられ、水の供給を非常に安定して行うことが可能になります。このような精度は、何千エーカーもの広い面積に均一な灌漑を行う上で大きな差を生みます。

タワーボックス内の電気・機械制御機構

タワーボックス内の電力分配およびモーター制御

センター・ピボット灌漑システムの中核にはタワーボックスと呼ばれるものがあり、基本的に主な電気接続点として機能しています。この部品は、畑に沿って各タワーを動かす責任があるすべての駆動用モーターへと電力を供給します。現在では、より高度な構成には、固体リレーとプログラマブルロジックコントローラー(略してPLC)が組み込まれている場合が多いです。それらが連携して、各モーターにどのくらいの力が加わるか、どのくらいの速度で回転するかを制御し、さまざまな地面条件においても全体がスムーズに動くようにしています。最近のモーター制御技術の進展を見てみると、ここ最近ではいくつか非常に目覚ましい改良が報告されています。農業者が動的負荷監視技術と、可変周波数ドライブ(VFD)と呼ばれる装置を組み合わせて使用し始めると、複数の栽培シーズンにわたる実地試験によれば、システム全体の効率性が約12〜18パーセント向上していることが確認されています。

リレー操作および回路保護メカニズム

それらのタワーボックス内部にあるリレーは、過負荷状態やアースに関係する問題が発生した際に電力を遮断する緊急スイッチのような役割を果たします。長時間の過電流状態からモーターを保護するには、サーマルマグネティック回路ブレーカーとリセット可能なヒューズが不可欠です。2023年に『Agricultural Engineering Journal』に掲載された研究によると、このような問題が灌漑システム全体の問題の約34パーセントを実際に引き起こしているとのことです。基本的な保護機能に加えて、冗長なアースポイントや高品質のサージサプレッサーを備えることも非常に重要です。これらの追加対策により、落雷や電力網の通常の電圧変動によって生じる突然の電圧上昇から高価な電子部品を保護することができます。

タワー移動用ドライブシステムとの統合

タワーボックスは、制御信号を物理的な運動に変換することにより、機械的および電気的コンポーネントを同期させます。ギアボックスからのエンコーダーフィードバックにより、リアルタイムでの速度調整が可能となり、リミットスイッチは過剰なストロークを防ぎます。この統合により、傾斜地においても中央軸に対して±2°以内の精度で枢転部のアラインメントを維持し、横方向のドリフトを最小限に抑えることができます。

負荷の監視と過電流障害の防止

電流変圧器(CT)はモーターの電流値を継続的に測定し、負荷が安全なしきい値を超えた場合に自動シャットダウンを実行します。高度なシステムでは予測アルゴリズムを使用してベアリングの摩耗やアラインメントのずれを検出することで、従来のシステムと比較して予期せぬ停止時間を41%削減します(ファーム・エナジー効率レポート、2024年)。

通信、同期化、およびリアルタイム信号処理

タワーボックスと中央ピボットコントローラー間のデータ伝送

タワーボックスは基本的にメイン通信ポイントとして機能し、各ピボットタワーから中央制御盤へ、あらゆる種類の運転情報を取りまとめ送信します。現代の多くの最新設備では、CANバスプロトコルまたはRS-485シリアル接続を使用して、モーター負荷や位置情報、異常アラートなどの重要な情報を、1〜2秒ごとに送受信しています。この継続的な情報伝達により、オペレーターは水の流量や流す場所といった調整を一括して中央の場所から行うことができます。同時に、タワーボックス自体が自律的な判断機能を備えているため、上位からの指示を待たずに、現場で起こっている状況に基づいて迅速な対応が可能です。

ラジオ信号および有線通信ネットワークの利用

ハイブリッドネットワークにより広範囲にわたる信頼性を確保:

- 無線システム (900MHzまたは2.4GHz帯)はタワー間のワイヤレス接続を提供し、0.5マイルにわたる距離でも信号減衰に耐える性能を持つ

-

有線バックボーンネットワーク 装甲光ファイバーケーブルを使用することで、高優先度コマンドの干渉に強い通信を実現

現地試験では、無線のみの構成に比べて有線リンクは遅延を40%削減することが示された(灌漑技術ジャーナル2023年)。

リアルタイムでのエラー検出と障害報告

最新のタワーボックスシステムには、損傷したデータパケットを検出するためのCRC技術が搭載されており、実際のテストではこれらのシステムのエラー率が通常0.01%未満であることが示されています。モーターが過負荷になったり、部品がアラインメントからずれ始めたりした場合でも、システムはIEEE 1646ガイドラインに従って最初に何をすべきかを判断します。問題が発生したタワーからメイン制御センターへの警告も非常に迅速に伝達され、連鎖反応全体にかかる時間は通常約300ミリ秒程度です。

ピボットスパン全体でのタワー移動の同期化

高精度タイミングプロトコルにより、タワースピードを±2%の誤差内で同期させ、方向転換時の構造的なストレスを防止します。2024年の研究では、従来のクロックス同期方式に比べ、時間感応型ネットワーキング(TSN)技術により旋回アラインメント精度が28%向上し、タワーの衝突なしに半径の小さな旋回が可能になったことが示されています。

センサー統合およびタワーボックス運転における適応応答

地形の傾斜を監視し、タワー速度を調整

今日のタワーボックスには、IMUや傾斜センサーが装備されており、平地から±7.5度ほどの誤差を伴って、約15度程度の急な地形変化も検出可能です。これらのスマートシステムは、PWM技術と呼ばれる仕組みを利用してタワーモーターの速度を実際に変化させます。これにより、昨年の灌漑効率分野での研究によると、古い固定速度システムで発生するホイールスリップと比較して、約42%も減少させることができます。別の観点として、2023年にDIACが発表した報告書では、これらのタワー内で複数のセンサー入力を組み合わせることで、傾斜地において水をはるかに均等に散布できることに言及しています。これらの高度なシステムを利用すると、傾斜地農場において水の分配効率が約31%向上することが確認されています。

障害物検知およびストール状態への対応

内蔵されたトルクセンサーが、障害物による駆動システムの抵抗が所定のしきい値を超えた際に自動応答を開始します(通常は通常負荷の110~130%)。タワーボックスは以下の3段階のプロトコルを実行します:

- 逆方向への動作(約0.6~0.9メートル)

- トルクの再評価

-

抵抗が継続する場合の完全停止

このプロセスにより、全回転装置の停止時間の23%を占めるギアボックスの故障を防止できます(Pivot Maintenance Consortium 2023年データ)

GPSおよびテレメトリとの連携による高精度制御

タワーボックスは現在、RTK-GPS受信機(±2cmの精度)とインターフェースすることで以下のような機能を実現します:

| 特徴 | 影響 |

|---|---|

| 速度同期 | 横方向のアラインメント誤差を58%削減 |

| 用途別に設定された回転数(RPM) | エネルギー使用を最適化(平均19%の削減) |

| 地域境界 | 境界超過を防止 |

| テレメトリーシステムは、シャフト回転データを30秒ごとに中央コントローラーに送信し、プログラムされた経路からのタワーモーション偏差が5%を超えた場合のリアルタイム補正を可能にします。 |

タワーボックステクノロジーにおけるメンテナンス、診断、今後の進展

一般的な故障モードと診断インジケーター

タワーボックスは、湿気の侵入(フィールドサービス要請の35%)、リレー接点の腐食、または過電流センサーのドリフトによってよく故障します。最新モデルでは、電源問題には赤色点灯、通信エラーにはアンバー点滅といったカラーLED診断機能を使用しており、従来のテスターでの確認と比較して診断時間を50%短縮します。

トラブルシューティング手順および予防保全のベストプラクティス

フィールドテクニシャンは階層的なプロトコルに従います:

- 入力電圧の安定性(定格480V ACの±10%以内)を確認

- アースの導通試験(1Ω未満の抵抗値)

-

サージ保護モジュールの点検(容量が15%減少した時点で交換)

USDAの灌漑効率に関する研究によると、1,500時間の灌漑ごとの定期的なメンテナンスにより、部品の寿命を3~4シーズン延ばすことができます。

スマートタワーボックス:IoT統合およびリモートモニタリング

最新のシステムは、暗号化されたLoRaWANネットワークを通じて運転データを送信し、農業者がスマートフォンでタワーのアラインメント精度を±0.25°以内で監視できるようになります。予知保全アルゴリズムが電流波形を分析し、モーターベアリングの摩耗を故障の60~80時間前に検出します。

エネルギー効率とソーラーパワード技術の革新

最新の設計には最大電力点追従制御(MPPT)付きソーラーチャージャーが統合されており、昼間の運転における電力網への依存度を40%削減します。ナイトモードのアルゴリズムはモーターのパルスシーケンスを最適化し、灌水均一性を損なうことなくエネルギー消費を18%削減します。

独自通信プロトコルとオープンソースプロトコル:業界内の論点

設置されたシステムの72%は互換性のためにMODBUS RTUを使用しているが、AgriCANなどの新興のオープンソースプロトコルにより、ブランド間でのデータ共有が可能になっている。セキュリティ監査では、AES-256暗号化プロトコルを使用することで、従来のシステムと比較して攻撃対象領域を90%削減できることが示されている。

よく 聞かれる 質問

センターピボット灌漑におけるタワーボックスの主な機能は何ですか?

タワーボックスは制御センターとして機能し、駆動モータの動作、センサーとのアラインメント、中央コントローラーとの通信を管理し、円滑な運転および全体的な診断を保証する。

タワーボックスは灌漑効率にどのように寄与していますか?

タワーボックスがさまざまなサブシステムと統合されることで、正確な灌漑と動的な負荷分散が可能となり、非効率性を削減し、広大な農地において一貫した灌漑を実現する。

タワーボックス技術においてどのような進展がありましたか?

最新モデルにはIoTの統合、動的負荷分散、リアルタイム信号処理、太陽光発電による革新が含まれ、効率性と信頼性が大幅に向上している。

タワーボックスは通信をどのように処理しますか?

タワーボックスは、CANバスプロトコルやRS-485直列接続、ハイブリッドネットワークなどの有線および無線システムを利用して運転データを送信し、広範なフィールドにわたってシームレスな情報伝達を確保します。

タワーボックスに推奨されるメンテナンス作業は何ですか?

部品の寿命延長と問題防止のために、1,500時間の灌漑ごとの定期メンテナンス、電圧安定性の確認、アース連続性試験、サージ保護点検が重要です。