Kernfunktionen und Systemintegration der Tower Box

Definition und Grundfunktion einer Tower Box

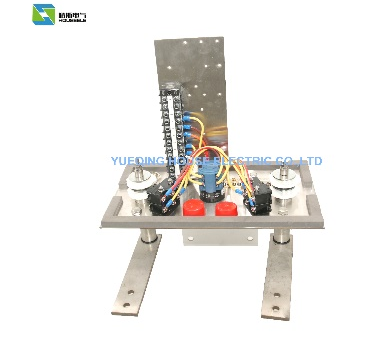

Turmboxen fungieren als Steuerungszentren für jeden Abschnitt der großen kreisförmigen Bewässerungssysteme, die wir auf Farmen sehen. Diese robusten Gehäuse beinhalten alle elektrischen Komponenten, die benötigt werden, um die Funktionsweise der Antriebsmotoren zu steuern. Dadurch wird gewährleistet, dass sich die Türme auch bei unebenem Gelände gleichmäßig bewegen. Im Gegensatz zu älteren passiven Verteilerboxen zeichnen sich diese Geräte dadurch aus, dass sie den Lastzustand aktiv überwachen. Falls etwas blockiert oder hängen bleibt, schalten neuere Modelle die Motoren automatisch ab, bevor es zu echtem Schaden kommt. Laut aktueller Branchenforschung aus dem vergangenen Jahr berichten Landwirte, die auf ordnungsgemäß konfigurierte Turmboxen umgestiegen sind, etwa ein Viertel weniger Ausrichtprobleme als Nutzer einfacher Relais-Systeme. Eine solche Verbesserung wirkt sich langfristig sowohl auf die Wartungskosten als auch auf die Lebensdauer des Systems aus.

Wie die Turmbox in die Komponenten des Mittelpivot-Bewässerungssystems integriert wird

Durch standardisierte Kommunikationsprotokolle synchronisiert sich die Turmbox mit drei kritischen Subsystemen:

- Antriebsmotoren : Steuert die Leistungsübertragung basierend auf aktuellen Drehmomentanforderungen

- Justagesensoren : Passt die Drehzahl an, wenn Spannwinkel eine Toleranz von 2° überschreiten

- Zentralsteuerung : Sendet alle 5–15 Sekunden Druck/Spannungsdaten für systemweite Diagnosen

Diese Integration ermöglicht eine präzise Wasserverteilung, während Geländehöhenänderungen mit bis zu 30% Steigung ausgeglichen werden.

Die Entwicklung von mechanischen zu digitalen Turmbox-Systemen

Die meisten modernen Geräte verwenden heute keine veralteten manuellen Schalter mehr, sondern solche fortschrittlichen PLCs, die sogar selbstständig auf Probleme prüfen können. Nehmen Sie beispielsweise die neuesten Modelle von 2024, die mit IoT-Funktionen ausgestattet sind und etwas namens dynamisches Lastmanagement durchführen, was im Grunde bedeutet, dass die Leistung zwischen Motoren umverteilt wird, wenn die Spannung unerwartet abfällt. Praktische Tests zeigten, dass diese neuen Systeme etwa 35 Prozent besser darin sind, alles synchron zu halten, als das noch in den frühen 2010er Jahren der Fall war. Für große landwirtschaftliche Betriebe ist das besonders wichtig, da dadurch die Wasserverteilung über alle Türme hinweg weitgehend konstant bleibt, mit nur etwa 1,5 Prozent Abweichung in der Geschwindigkeit. Eine solche Präzision macht beim Erreichen einer gleichmäßigen Bewässerung über Tausende von Morgen Land einen enormen Unterschied aus.

Elektrische und mechanische Steuerungsmechanismen in der Turmbox

Energieverteilung und Motorensteuerung in der Turmbox

Im Kern der Mitteleinträufelungssysteme befindet sich das sogenannte Turmgehäuse, das im Wesentlichen als Hauptanschlusspunkt für die elektrische Versorgung dient. Dieses Bauteil leitet Strom an alle Antriebsmotoren weiter, die dafür verantwortlich sind, jeden einzelnen Turm über das Feld zu bewegen. Die meisten modernen Anlagen enthalten heutzutage fortschrittliche Komponenten wie Halbleiterrelais in Kombination mit programmierbaren Logiksteuerungen, kurz PLCs. Diese arbeiten zusammen, um die Kraft zu regulieren, die auf jeden Motor übertragen wird, sowie die Drehzahl, was dazu beiträgt, eine gleichmäßige Bewegung unter unterschiedlichen Bodenverhältnissen sicherzustellen. Betrachtet man jüngste Entwicklungen in der Motorensteuerungstechnik, so wurden in jüngster Zeit einige beeindruckende Verbesserungen verzeichnet. Wenn Landwirte dynamische Lastüberwachungsmethoden mit frequenzvariablen Antrieben, auch bekannt als VFDs, kombinieren, erzielen sie laut Feldtests über mehrere Anbauperioden hinweg eine Effizienzsteigerung des Gesamtsystems von etwa 12 bis sogar 18 Prozent.

Relais-Operationen und Schutzmechanismen für Stromkreise

Die Relais in diesen Turmboxen wirken wie Notausschalter, die die Stromversorgung unterbrechen, wenn die Last zu hoch ist oder ein Problem mit dem Erdungssystem vorliegt. Für den Motorschutz bei langfristigen Überstromsituationen sind thermomagnetische Leistungsschalter in Kombination mit wiedereinschaltbaren Sicherungen unverzichtbar. Laut einer 2023 im Agricultural Engineering Journal veröffentlichten Studie verursachen solche Probleme tatsächlich etwa 34 Prozent aller Störungen in Bewässerungssystemen. Neben diesem grundlegenden Schutz machen redundante Erdungspunkte sowie qualitativ hochwertige Überspannungsschutzgeräte ebenfalls einen großen Unterschied. Diese zusätzlichen Maßnahmen helfen dabei, teure elektronische Komponenten vor plötzlichen Spannungssprüngen zu schützen, die beispielsweise durch Blitzeinschläge oder alltägliche Schwankungen im Stromnetz entstehen können.

Integration mit Antriebssystemen für die Turmbewegung

Die Turmbox synchronisiert mechanische und elektrische Komponenten, indem Steuersignale in physische Bewegungen umgewandelt werden. Encoder-Rückmeldungen aus Getrieben ermöglichen Anpassungen der Geschwindigkeit in Echtzeit, während Endschalter ein Überfahren verhindern. Diese Integration minimiert seitliches Abdriften und hält die Drehpunktausrichtung innerhalb von 2° der zentralen Achse, selbst auf geneigtem Gelände.

Lastüberwachung und Vermeidung von Überstromausfällen

Stromwandler (CTs) messen kontinuierlich den Motorstrom und lösen automatische Abschaltungen aus, falls die Lasten sichere Schwellen überschreiten. Hochentwickelte Systeme nutzen prädiktive Algorithmen, um Lagerabnutzung oder Fehlausrichtungen zu erkennen, wodurch sich der ungeplante Stillstand im Vergleich zu traditionellen Anlagen um 41 % reduziert (Farm Energy Efficiency Report, 2024).

Kommunikation, Synchronisation und Echtzeit-Signalverarbeitung

Datenübertragung zwischen Turmboxen und der zentralen Drehpunktregeleinheit

Die Turmbox dient im Grunde als zentrale Kommunikationsstelle, die sämtliche Betriebsinformationen von jedem Pivot-Turm an das zentrale Steuerpult zurückschickt. Moderne Anlagen setzen heutzutage meist auf CAN-Bus-Protokolle oder RS-485-Serielle Verbindungen, um wichtige Daten wie Motorenlasten, Positionsangaben und eventuelle Fehlermeldungen alle 1 bis 2 Sekunden zu übertragen. Diese ständige Informationsübertragung erlaubt es den Bedienern, Einstellungen wie die Wasserflussgeschwindigkeit und die Verteilung von einem zentralen Ort aus anzupassen. Gleichzeitig behalten die Turmboxen jedoch weiterhin ihre eigene Intelligenz, sodass sie vor Ort schnelle Entscheidungen treffen können, ohne auf Anweisungen von oben warten zu müssen.

Einsatz von Radiosignalen und kabelgebundenen Kommunikationsnetzen

Hybridnetze gewährleisten Zuverlässigkeit über weite Felder hinweg:

- Radiosysteme (900 MHz oder 2,4 GHz-Bänder) stellen eine kabellose Verbindung zwischen den Türmen her und kompensieren Signalverluste über Distanzen von bis zu 0,5 Meilen

-

Kabelgebundene Backbonenetzwerke mit gepanzerten Glasfaserkabeln eine störungsfreie Kommunikation für hochprioritäre Befehle gewährleisten

Praxistests zeigen, dass kabelgebundene Verbindungen die Latenz um 40 % im Vergleich zu reinen Funkkonfigurationen reduzieren (Irrigation Tech Journal 2023).

Fehlererkennung und Störungsmeldung in Echtzeit

Moderne Schaltkastensysteme an Türmen enthalten jetzt CRC-Technologie zur Erkennung beschädigter Datenpakete, und Praxistests zeigen, dass diese Systeme typischerweise Fehlerquoten unter 0,01 % aufweisen. Wenn etwas schief läuft, beispielsweise wenn Motoren überlastet sind oder Komponenten aus der Ausrichtung geraten, weiß das System gemäß IEEE 1646-Richtlinien, welche Maßnahmen zuerst ergriffen werden müssen. Warnungen werden zudem schnell von betroffenen Türmen zur Hauptsteuerzentrale weitergeleitet, was für die gesamte Kettenreaktion in der Regel etwa 300 Millisekunden in Anspruch nimmt.

Synchronisation der Turmbewegung entlang der Schwenkspanne

Präzise Zeitsteuerprotokolle synchronisieren die Turmgeschwindigkeiten mit einer Abweichung von ±2 % und verhindern so mechanische Belastungen während Richtungswechsel. Eine Studie aus dem Jahr 2024 zeigte, dass zeitkritische Netzwerktechniken (TSN) die Genauigkeit der Drehpunktausrichtung um 28 % verbesserten im Vergleich zu herkömmlichen Uhrsynchronisationsmethoden. Dadurch werden engere Kurvenradien möglich, ohne das Risiko von Turmkollisionen.

Sensorintegration und adaptive Reaktion bei Turmbox-Betrieb

Überwachung der Geländeneigung und Anpassung der Turmgeschwindigkeit

Heutige Turmboxen sind mit IMUs und Neigungssensoren ausgestattet, die bereits recht starke Geländeänderungen erfassen können, etwa um 15 Grad, plus/minus circa 7,5 Grad gegenüber ebenem Untergrund. Was diese intelligenten Systeme tun, ist tatsächlich die Geschwindigkeit der Turmmotoren mithilfe einer Technologie namens PWM zu regulieren. Dies reduziert den Radschlupf erheblich – und zwar um etwa 42 Prozent weniger als bei alten Festdrehzahl-Systemen, wie letztes Jahr in Studien zum Thema Bewässerungseffizienz festgestellt wurde. Aus einer anderen Perspektive heraus betrachtet, gab es 2023 einen Bericht des DIAC, der beschrieb, wie die Kombination mehrerer Sensoreingaben in diesen Türmen eine gleichmäßigere Wasserverteilung auf Hängen ermöglicht. Demnach wird Wasser auf geneigtem Ackerland etwa 31 Prozent besser verteilt, wenn diese fortschrittlichen Systeme zum Einsatz kommen.

Reaktion auf Hinderniserkennung und Blockierbedingungen

Integrierte Drehmomentsensoren lösen automatische Reaktionen aus, wenn Hindernisse den Widerstand des Antriebssystems über voreingestellte Schwellenwerte hinaus erhöhen (typischerweise 110–130% der normalen Last). Die Turmkiste führt ein 3-Stufen-Protokoll aus:

- Rückwärtsbewegung (2–3 Fuß)

- Drehmoment-Neubewertung

-

Vollständiger Shutdown, wenn der Widerstand anhält

Diese Abfolge verhindert Getriebeschäden, die für 23% der Stillstandszeiten bei Schwenkanlagen verantwortlich sind (Daten des Pivot Maintenance Consortiums von 2023).

Integration von GPS und Telemetrie für präzise Steuerung

Turmkisten sind jetzt mit RTK-GPS-Empfängern (±2 cm Genauigkeit) kompatibel, um Folgendes zu ermöglichen:

| Funktion | Auswirkungen |

|---|---|

| Geschwindigkeitssynchronisation | Reduziert laterale Ausrichtungsfehler um 58% |

| Drehzahlen je nach Anwendungsbereich | Optimiert den Energieverbrauch (durchschnittlich 19 % Ersparnis) |

| Geofencing | Verhindert Grenzüberschreitungen |

| Telemetriesysteme übertragen alle 30 Sekunden Daten zur Wellenrotation an zentrale Steuerungen und ermöglichen dadurch in Echtzeit Korrekturen von Turmbewegungsabweichungen >5 % von programmierten Wegen. |

Wartung, Diagnose und zukünftige Entwicklungen in der Tower-Box-Technologie

Häufige Fehlerarten und Diagnosehinweise

Tower-Boxen fallen oft aufgrund von Feuchtigkeitsbildung (35 % aller Serviceeinsätze vor Ort), Korrosion an Relais-Kontakten oder Abdrift des Überstromsensors aus. Moderne Modelle verwenden jetzt farbkodierte LED-Diagnosen – Rot für Probleme mit der Stromversorgung, Blinkendes Amber für Kommunikationsfehler – wodurch die Diagnosezeit um 50 % reduziert wird im Vergleich zu herkömmlichen Multimeter-Prüfungen.

Fehlerbehebungsverfahren und bewährte Praktiken zur präventiven Wartung

Techniker vor Ort folgen hierarchischen Protokollen:

- Spannungsstabilität am Eingang prüfen (±10 % von 480 V AC Nennspannung)

- Erdungskontinuität testen (Widerstand <1 Ω)

-

Überprüfen Sie die Überspannungsschutzmodule (bei 85 % Kapazitätsverlust austauschen)

Regelmäßige Wartung alle 1.500 Bewässerungsstunden verlängert die Lebensdauer der Komponenten um 3–4 Saisons gemäß USDA-Studien zur Bewässerungseffizienz.

Smart-Tower-Boxen: IoT-Integration und Fernüberwachung

Moderne Systeme übertragen Betriebsdaten über verschlüsselte LoRaWAN-Netzwerke, wodurch Landwirte die Ausrichtungsgenauigkeit der Türme innerhalb von ±0,25° über ein Smartphone überwachen können. Algorithmen zur vorausschauenden Wartung analysieren Stromsignaturen und melden Lagerabnutzung im Motor 60–80 Stunden vor einem Ausfall.

Energieeffizienz und solarbetriebene Innovationen

Neuere Designs integrieren Solarladegeräte mit Maximum-Power-Point-Tracking (MPPT), wodurch die Abhängigkeit vom Stromnetz bei Tageslichtbetrieb um 40 % reduziert wird. Nachtmodus-Algorithmen optimieren die Motorimpulsfolgen und senken den Energieverbrauch um 18 %, ohne die Gleichmäßigkeit der Bewässerung zu beeinträchtigen.

Eigene vs. Open-Source-Kommunikationsprotokolle: Branchendiskussion

Während 72 % der installierten Systeme MODBUS RTU aufgrund der Abwärtskompatibilität verwenden, ermöglichen neuartige Open-Source-Protokolle wie AgriCAN eine datentechnische Zusammenarbeit über Markengrenzen hinweg. Sicherheitsaudits zeigen, dass verschlüsselte AES-256-Protokolle die Angriffsfläche im Vergleich zu Legacy-Systemen um 90 % reduzieren.

Häufig gestellte Fragen

Welche sind die Hauptfunktionen einer Tower Box in einer Mittelpunkt-Beregnungsanlage?

Die Tower Box fungiert als Steuerzentrale und übernimmt die Steuerung der Antriebsmotoren, die Ausrichtung über Sensoren sowie die Kommunikation mit dem zentralen Controller, wodurch ein reibungsloser Betrieb und Systemdiagnosen über das gesamte System gewährleistet werden.

Wie trägt die Tower Box zur Effizienz der Bewässerung bei?

Durch die Integration in verschiedene Subsysteme ermöglicht eine Tower Box eine präzise Wasserverteilung und dynamisches Lastmanagement, wodurch Ineffizienzen reduziert und eine gleichmäßige Bewässerung auf großen Flächen gewährleistet wird.

Welche technischen Fortschritte wurden bei Tower-Boxen erzielt?

Neuere Modelle beinhalten IoT-Integration, dynamisches Lastmanagement, Echtzeit-Signalverarbeitung sowie solarbetriebene Innovationen, die Effizienz und Zuverlässigkeit deutlich steigern.

Wie kommunizieren Steuerkästen miteinander?

Steuerkästen nutzen sowohl kabelgebundene als auch drahtlose Systeme wie CAN-Bus-Protokolle, RS-485-Serielle Verbindungen und hybride Netzwerke, um Betriebsdaten zu übertragen und somit einen nahtlosen Informationsfluss über große Flächen sicherzustellen.

Welche Wartungsmaßnahmen werden für Steuerkästen empfohlen?

Regelmäßige Wartung alle 1.500 Bewässerungsstunden, Überprüfung der Spannungsstabilität, Erdkontinuitätstests sowie Inspektionen der Überspannungsschutzvorrichtungen sind entscheidend, um die Lebensdauer der Komponenten zu verlängern und Probleme zu vermeiden.

Inhaltsverzeichnis

- Kernfunktionen und Systemintegration der Tower Box

- Elektrische und mechanische Steuerungsmechanismen in der Turmbox

- Energieverteilung und Motorensteuerung in der Turmbox

- Relais-Operationen und Schutzmechanismen für Stromkreise

- Integration mit Antriebssystemen für die Turmbewegung

- Lastüberwachung und Vermeidung von Überstromausfällen

- Kommunikation, Synchronisation und Echtzeit-Signalverarbeitung

- Sensorintegration und adaptive Reaktion bei Turmbox-Betrieb

- Wartung, Diagnose und zukünftige Entwicklungen in der Tower-Box-Technologie

-

Häufig gestellte Fragen

- Welche sind die Hauptfunktionen einer Tower Box in einer Mittelpunkt-Beregnungsanlage?

- Wie trägt die Tower Box zur Effizienz der Bewässerung bei?

- Welche technischen Fortschritte wurden bei Tower-Boxen erzielt?

- Wie kommunizieren Steuerkästen miteinander?

- Welche Wartungsmaßnahmen werden für Steuerkästen empfohlen?