Fonctions principales et intégration système de la boîte de tour

Définition et fonction de base d'une boîte de tour

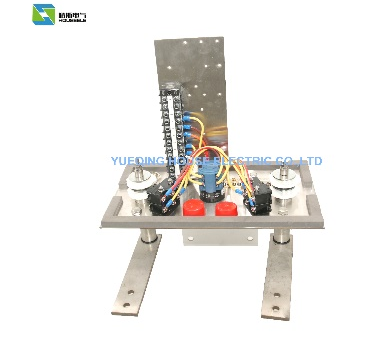

Les boîtiers-tours agissent comme des centres de contrôle pour chaque section de ces grands systèmes d'irrigation circulaires que l'on retrouve sur les fermes. Ces enveloppes robustes contiennent toutes les pièces électriques nécessaires pour gérer le fonctionnement des moteurs d'entraînement, ce qui aide à maintenir les tours en mouvement fluide, même lorsque le terrain n'est pas plat. Ce qui les distingue des anciennes boîtes de jonction passives, c'est leur capacité à surveiller activement ce qui se passe avec la charge. Si quelque chose se bloque ou rencontre un obstacle, ces modèles plus récents coupent automatiquement les moteurs avant qu'un dommage réel ne se produise. Selon des recherches récentes de l'industrie datant de l'année dernière, les agriculteurs qui passent à des boîtiers-tours correctement configurés constatent environ un quart de problèmes d'alignement en moins par rapport à ceux qui utilisent encore des systèmes de relais simples. Une telle amélioration s'accumule au fil du temps, tant en termes de coûts de maintenance que de durée de vie du système.

Comment le boîtier-tour s'intègre aux composants du système d'irrigation à pivot central

Par le biais de protocoles de communication standardisés, la boîte de la tour se synchronise avec trois sous-systèmes critiques :

- Moteurs de traction : Module la fourniture d'énergie en fonction des besoins en couple en temps réel

- Capteurs d'alignement : Ajuste la vitesse de rotation lorsque les angles de portée dépassent une tolérance de 2°

- Contrôleur central : Transmet les données de pression/tension toutes les 5 à 15 secondes pour le diagnostic de l'ensemble du système

Cette intégration permet une application précise de l'eau tout en compensant les variations d'altitude du terrain jusqu'à une pente de 30%.

L'évolution des systèmes mécaniques vers les systèmes numériques de boîte de tour

La plupart des équipements modernes ont abandonné les anciens interrupteurs manuels au profit de ces automates programmables (PLC) capables de s'auto-surveiller pour détecter les problèmes. Prenons par exemple les derniers modèles disponibles en 2024 : ils sont dotés de fonctionnalités IoT qui permettent ce qu'on appelle l'équilibrage dynamique des charges, autrement dit la répartition de l'énergie entre les moteurs lorsque la tension chute de manière inattendue. Des tests grandeur nature ont montré que ces nouveaux systèmes sont environ 35 % plus efficaces pour maintenir la synchronisation par rapport aux solutions disponibles au début des années 2010. Pour les grandes exploitations agricoles, cela fait toute la différence, car cela permet aux agriculteurs de maintenir une distribution d'eau relativement constante sur toutes les tours, avec une variation de vitesse d'environ 1,5 %. Une telle précision est cruciale pour assurer une couverture uniforme sur des milliers d'acres.

Mécanismes de contrôle électrique et mécanique dans le boîtier de la tour

Distribution électrique et commande des moteurs dans le boîtier de la tour

Au cœur des systèmes d'irrigation à pivot central se trouve ce que l'on appelle une armoire de tour, qui sert essentiellement de point de connexion électrique principal. Ce composant distribue l'énergie vers tous les moteurs d'entraînement responsables du déplacement de chaque tour individuelle sur le terrain. De nos jours, la plupart des installations les plus avancées intègrent des éléments tels que des relais statiques ainsi que des contrôleurs logiques programmables, ou CLP en abrégé. Ils fonctionnent ensemble pour gérer la force appliquée à chaque moteur et leur vitesse de rotation, ce qui permet de maintenir un mouvement fluide sur différents types de terrains. En examinant les développements récents en matière de technologie de contrôle des moteurs, des améliorations particulièrement impressionnantes ont été rapportées récemment. Lorsque les agriculteurs associent des techniques de surveillance dynamique de la charge à des variateurs de fréquence, appelés VFD en anglais, ils constatent une amélioration de l'efficacité globale du système de l'ordre de 12 à 18 pour cent environ, selon des essais sur plusieurs saisons de culture.

Fonctionnement des relais et mécanismes de protection des circuits

Les relais situés à l'intérieur de ces boîtes de tour agissent comme des interrupteurs d'urgence qui coupent l'alimentation électrique en cas de surcharge ou en cas de problème lié à la mise à la terre. Pour la protection des moteurs contre les situations prolongées de surintensité, les disjoncteurs magnétothermiques associés à des fusibles réarmables constituent un équipement essentiel. Selon une étude publiée dans le Journal of Agricultural Engineering en 2023, ce type de problème est à l'origine d'environ 34 pour cent de toutes les pannes constatées sur les systèmes d'irrigation. Au-delà de cette protection de base, la présence de points de mise à la terre redondants ainsi que des parafoudres de bonne qualité font également toute la différence. Ces mesures supplémentaires permettent de protéger efficacement les composants électroniques coûteux contre les pics de tension soudains pouvant résulter d'éclairs ou simplement des fluctuations normales du réseau électrique.

Intégration avec les systèmes d'entraînement pour le mouvement de la tour

La boîte de la tour synchronise les composants mécaniques et électriques en convertissant les signaux de contrôle en mouvement physique. La rétroaction de l'encodeur en provenance des boîtes de vitesses permet des ajustements de vitesse en temps réel, tandis que les interrupteurs de fin de course empêchent les déplacements excessifs. Cette intégration minimise la dérive latérale et maintient l'alignement du pivot à ± 2° de l'axe central, même sur un terrain en pente.

Surveillance de la charge et prévention des pannes par surintensité

Les transformateurs de courant (TC) mesurent en permanence l'intensité du moteur et déclenchent des arrêts automatiques si les charges dépassent les seuils admissibles. Les systèmes avancés utilisent des algorithmes prédictifs pour détecter l'usure ou le désalignement des roulements, réduisant ainsi les temps d'arrêt imprévus de 41 % par rapport aux installations traditionnelles (Rapport sur l'efficacité énergétique agricole, 2024).

Communication, synchronisation et traitement des signaux en temps réel

Transmission des données entre les boîtes de la tour et le contrôleur central du pivot

La boîte de la tour sert principalement de point de communication principal, envoyant toutes sortes d'informations opérationnelles depuis chaque tour pivotante vers le panneau de contrôle central. De nos jours, la plupart des installations modernes s'appuient sur des protocoles CAN bus ou des connexions série RS-485 pour transmettre des données essentielles telles que les charges des moteurs, les mesures de position et les alertes de défaillance toutes les 1 à 2 secondes. Ce flux constant d'informations permet aux opérateurs d'ajuster des paramètres tels que la vitesse d'écoulement de l'eau et sa direction depuis un emplacement central. En même temps, les boîtes de tour conservent tout de même leur propre intelligence, leur permettant de prendre des décisions rapides en fonction de ce qui se passe sur place, sans attendre d'instructions venant de plus haut.

Utilisation de signaux radio et de réseaux de communication filaires

Les réseaux hybrides assurent la fiabilité sur de grandes étendues :

- Systèmes radio (bandes 900 MHz ou 2,4 GHz) fournissent une connectivité sans fil entre les tours, tolérant l'atténuation du signal sur des distances supérieures à 0,5 mile

-

Réseaux câblés principaux utilisant des câbles à fibres optiques blindés assurent une communication résistante aux interférences pour les commandes prioritaires

Les tests sur le terrain montrent que les liaisons filaires réduisent la latence de 40 % par rapport aux configurations sans fil (Irrigation Tech Journal 2023).

Détection des erreurs et signalement des pannes en temps réel

Les systèmes modernes de boîtier de tour incluent désormais la technologie CRC pour détecter les paquets de données endommagés, et les tests grandeur nature montrent que ces systèmes présentent généralement des taux d'erreur inférieurs à 0,01 %. Si quelque chose ne va pas, comme lorsque les moteurs sont surchargés ou que les composants commencent à dériver hors alignement, le système sait quelle action entreprendre en premier, conformément aux directives IEEE 1646. Les avertissements remontent également assez rapidement depuis les tours problématiques jusqu'au centre de contrôle principal, le processus complet prenant généralement environ 300 millisecondes.

Synchronisation du mouvement des tours sur toute la portée du pivot

Les protocoles de synchronisation précis des temps synchronisent les vitesses des tours avec une variance de ±2 %, empêchant les contraintes structurelles lors des changements de direction. Une étude de 2024 a démontré que les techniques de réseau sensible au temps (TSN) ont amélioré la précision de l'alignement des pivots de 28 % par rapport aux méthodes traditionnelles de synchronisation horaire, permettant des virages sur un rayon plus serré sans collision des tours.

Intégration des capteurs et réponse adaptative dans le fonctionnement de la nacelle

Surveillance de la pente du terrain et ajustement de la vitesse des tours

Les chariots-tours d'aujourd'hui sont équipés d'IMU et de capteurs d'inclinaison capables de détecter même des changements de terrain assez prononcés, environ 15 degrés, plus ou moins 7,5 degrés par rapport au sol plat. Ce que font ces systèmes intelligents, c'est modifier en réalité la vitesse des moteurs du tour par le biais d'une technologie appelée PWM. Cela permet de réduire considérablement le patinage des roues, d'environ 42 % de moins comparé à ce qui se produit avec les anciens systèmes à vitesse fixe, selon certaines recherches menées l'année dernière dans le domaine de l'efficacité de l'irrigation. En regardant un autre aspect, un rapport publié par le DIAC en 2023 indiquait que la combinaison de plusieurs entrées de capteurs dans ces tours permet une répartition bien plus uniforme de l'eau sur les pentes. Ils ont constaté que la distribution de l'eau s'en trouvait améliorée d'environ 31 % lorsqu'on utilisait ces systèmes avancés sur des terres agricoles en pente.

Réponse à la détection d'obstacles et aux conditions de blocage

Les capteurs de couple intégrés déclenchent des réponses automatisées lorsque des obstacles augmentent la résistance du système de propulsion au-delà des seuils prédéfinis (généralement 110 à 130 % de la charge normale). La nacelle exécute un protocole en trois étapes :

- Mouvement inverse (2 à 3 pieds)

- Réévaluation du couple

-

Arrêt complet si la résistance persiste

Cette procédure empêche les pannes de boîte de vitesses qui représentent 23 % des temps d'arrêt des pivots (données du Pivot Maintenance Consortium 2023).

Intégration avec GPS et télémétrie pour un contrôle précis

Les nacelles se connectent désormais aux récepteurs RTK-GPS (précision ±2 cm) pour permettre :

| Caractéristique | Impact |

|---|---|

| La synchronisation des vitesses | Réduit les erreurs d'alignement latéral de 58 % |

| Régimes moteur spécifiques par secteur | Optimise la consommation d'énergie (économie moyenne de 19 %) |

| Géocercaillage | Préserve les dépassements de limite |

| Les systèmes de télémétrie transmettent toutes les 30 secondes les données de rotation de l'arbre aux contrôleurs centraux, permettant une correction en temps réel des écarts de mouvement de la tour supérieurs à 5 % par rapport aux trajectoires programmées. |

Maintenance, diagnostics et évolutions futures de la technologie des boîtiers de tour

Modes de défaillance courants et indicateurs de diagnostic

Les boîtiers de tour tombent souvent en panne en raison de l'entrée d'humidité (35 % des appels de service sur site), de la corrosion des contacts de relais ou de la dérive des capteurs de surintensité. Les modèles avancés utilisent désormais un diagnostic par LED colorées — rouge fixe pour les problèmes d'alimentation, ambre clignotant pour les erreurs de communication — réduisant ainsi le temps de diagnostic de 50 % par rapport aux vérifications traditionnelles avec un multimètre.

Procédures de dépannage et bonnes pratiques de maintenance préventive

Les techniciens sur site suivent des protocoles hiérarchiques :

- Vérifier la stabilité de la tension d'entrée (±10 % de la valeur nominale de 480 V CA)

- Tester la continuité de la terre (résistance inférieure à 1 Ω)

-

Vérifier les modules de protection contre les surtensions (remplacer en cas de perte de 85 % de la capacité)

Une maintenance programmée tous les 1 500 heures d'irrigation prolonge la durée de vie des composants de 3 à 4 saisons, selon les études sur l'efficacité de l'irrigation menées par le ministère américain de l'Agriculture (USDA).

Smart Tower Boxes : Intégration IoT et Surveillance à Distance

Les systèmes modernes transmettent des données de fonctionnement via des réseaux LoRaWAN cryptés, permettant aux agriculteurs de surveiller la précision de l'alignement des tours avec une tolérance de ±0,25° depuis un smartphone. Des algorithmes de maintenance prédictive analysent les signatures électriques, identifiant l'usure des roulements du moteur 60 à 80 heures avant la panne.

Efficacité énergétique et innovations alimentées par l'énergie solaire

Les conceptions récentes intègrent des chargeurs solaires à suivi du point de puissance maximale (MPPT), réduisant la dépendance au réseau électrique de 40 % pendant les opérations en plein jour. Les algorithmes en mode nuit optimisent les séquences d'impulsions du moteur, réduisant la consommation d'énergie de 18 % sans nuire à l'uniformité de l'arrosage.

Protocoles de communication propriétaires contre open source : un débat dans l'industrie

Bien que 72 % des systèmes installés utilisent MODBUS RTU pour des raisons de compatibilité, des protocoles open source émergents comme AgriCAN permettent le partage de données entre différentes marques. Des audits de sécurité montrent que les protocoles chiffrés AES-256 réduisent la surface d'attaque de 90 % par rapport aux systèmes anciens.

Questions fréquemment posées

Quelles sont les principales fonctions d'une armoire de tour dans une irrigation à pivot central ?

L'armoire de tour agit comme un centre de contrôle, gérant les fonctions du moteur d'entraînement, l'alignement via des capteurs et la communication avec le contrôleur central, assurant ainsi un fonctionnement fluide et des diagnostics à l'échelle du système.

Comment l'armoire de tour contribue-t-elle à l'efficacité de l'irrigation ?

En s'intégrant à divers sous-systèmes, l'armoire de tour permet une application précise de l'eau et un équilibrage dynamique des charges, réduisant les inefficacités et garantissant une irrigation uniforme sur de vastes surfaces.

Quelles avancées ont été réalisées dans la technologie des armoires de tour ?

Les modèles récents incluent l'intégration IoT, l'équilibrage dynamique des charges, le traitement en temps réel des signaux et des innovations fonctionnant à l'énergie solaire, augmentant considérablement l'efficacité et la fiabilité.

Comment les coffrets de tour gèrent-ils les communications ?

Les coffrets de tour utilisent à la fois des systèmes câblés et sans fil tels que les protocoles CAN bus, les connexions série RS-485 et les réseaux hybrides pour transmettre les données opérationnelles, assurant ainsi un flux d'informations fluide sur de vastes parcelles.

Quelles pratiques d'entretien sont recommandées pour les coffrets de tour ?

Un entretien régulier tous les 1 500 heures d'irrigation, la vérification de la stabilité de la tension, les tests de continuité à la terre et les inspections des protections contre les surtensions sont essentiels pour prolonger la durée de vie des composants et prévenir les problèmes.

Table des Matières

- Fonctions principales et intégration système de la boîte de tour

- Mécanismes de contrôle électrique et mécanique dans le boîtier de la tour

- Distribution électrique et commande des moteurs dans le boîtier de la tour

- Fonctionnement des relais et mécanismes de protection des circuits

- Intégration avec les systèmes d'entraînement pour le mouvement de la tour

- Surveillance de la charge et prévention des pannes par surintensité

- Communication, synchronisation et traitement des signaux en temps réel

- Intégration des capteurs et réponse adaptative dans le fonctionnement de la nacelle

-

Maintenance, diagnostics et évolutions futures de la technologie des boîtiers de tour

- Modes de défaillance courants et indicateurs de diagnostic

- Procédures de dépannage et bonnes pratiques de maintenance préventive

- Smart Tower Boxes : Intégration IoT et Surveillance à Distance

- Efficacité énergétique et innovations alimentées par l'énergie solaire

- Protocoles de communication propriétaires contre open source : un débat dans l'industrie

-

Questions fréquemment posées

- Quelles sont les principales fonctions d'une armoire de tour dans une irrigation à pivot central ?

- Comment l'armoire de tour contribue-t-elle à l'efficacité de l'irrigation ?

- Quelles avancées ont été réalisées dans la technologie des armoires de tour ?

- Comment les coffrets de tour gèrent-ils les communications ?

- Quelles pratiques d'entretien sont recommandées pour les coffrets de tour ?